中華民國熱浸鍍鋅協會

⋅ 發表於2018-03-21

中華民國熱浸鍍鋅協會

⋅ 發表於2018-03-21

添加鋁鎂元素對熱浸鍍鋅層抗蝕性之影響

沈宗翰 1、林招松 1

1 台灣大學材料科學與工程學系暨研究所

一、前言

臺灣地處亞熱帶海島型氣候區域,終年處於高溫、高濕及高鹽分的大氣環境下,大部分沿海地區皆為 C5 等級 [1]。如何因應不同的大氣環境做出適當的腐蝕防護,是減少腐蝕所帶來經濟損失的重要課題。

鍍鋅是鋼鐵材料上最常運用的腐蝕防護工法之一,鋅可以提供鋼鐵材料障蔽保護(barrier protection)以及犧牲保護(sacrificial anode protection)兩種效果。雖然熱浸鍍鋅鍍層之開發及使用之歷史已相當久遠,到目前為止,熱浸鍍鋅鍍層能適用於廣大的需求領域,但鍍層較快的腐蝕速率致使熱浸鍍純鋅鍍層無法運用在較嚴苛的腐蝕環境下。因此添加合金元素至鍍鋅層中以提升鍍層性能就變成一個重要的課題,而其中鋁就是最常添加至鍍鋅層的元素。

在鋅浴中添鋁主要有四個作用 [2]:(1) 增加鍍鋅層的光澤,在鋅浴內添加少量的鋁便可以增加鍍層表面的亮度,這是因為鋁會在鍍層表面生成一連續的氧化鋁層,此層具有障蔽保護的效果使得氧化反應不會繼續進行。(2) 減少鋅浴的氧化,(3) 抑制鐵鋅介金屬化合物的成長,增加鍍層的延展性,(4) 增加抗蝕性 [3,4]。而近 20 年來為了近一步的提升鍍層抗蝕性,又開發出了鋅鋁鎂的三元熱浸鍍層 [5,6]。本次報告就是針對不同鋁鎂含量的熱浸鍍鋅層進行抗蝕性的檢測,同時也會將鍍層進行合金化處理,最後分析鋁、鎂及鐵在加入鍍層後對鍍層抗蝕性質的影響。

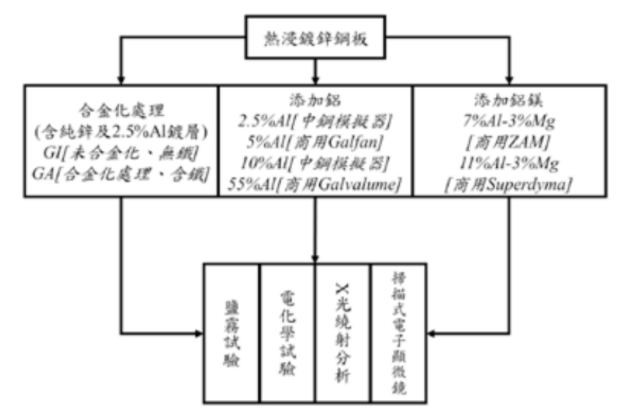

二、實驗步驟

實驗步驟如圖 1 所示,我們將針對熱浸鍍鋅鋼板的合金化(使鍍層成為鐵鋅相)、添加鋁及添加鋁鎂三個部分討論。抗蝕性測試分為鹽霧試驗以及電化學試驗,鹽霧試驗的測試溶液為 5 wt.% 氯化鈉水溶液,測試時間為 48 小時。電化學試驗使用動電位極化曲線,以量測材料的腐蝕電位及腐蝕電流密度,用來判斷其抗蝕性的好壞。由於各成分試片的製程(商用產品和模擬器製造)和厚度有所不同,因此若是因製程或厚度差異而造成分析上的差異,在此便無法詳細討論。

圖 1、實驗流程設計圖

三、實驗結果

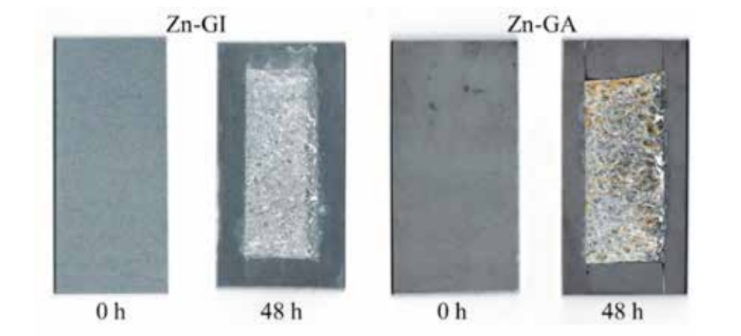

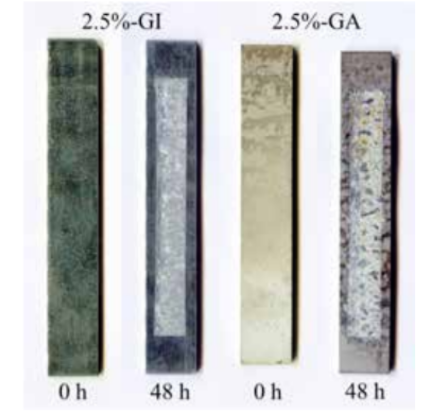

圖 2 為熱浸鍍純鋅試片鹽霧試驗後之試片表面圖,可以發現在 GI 試片表面上有白鏽(鋅的腐蝕產物)生成,而 GA 試片相對於 GI 試片,因為鍍層內部組織為鐵鋅相,因此可在試片表面發現紅鏽(鐵的腐蝕產物)的產生。圖 3 為 2.5%Al 熱浸鍍鋅試片鹽霧試驗後之形貌,結果和熱浸鍍純鋅的試片相當類似,在 GI 試片觀察到白鏽,而 GA 試片上則有紅鏽生成,整體而言,純鋅鍍層的腐蝕情形較 2.5% 鋁之鍍層嚴重。

圖 2、熱浸鍍純鋅試片鹽霧試驗前(0h)、後(48h)之試片表面圖

圖 3、2.5 wt% 鋁熱浸鍍鋅試片鹽霧試驗前(0h)、後(48h)之試片表面圖

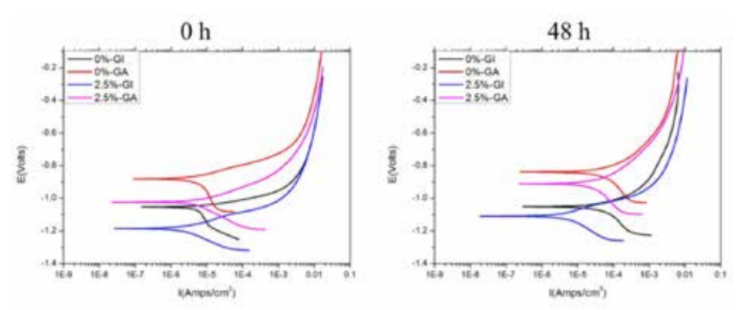

圖 4 為鹽霧試驗前後之極化曲線圖,純鋅 GI 試片和 GA 試片在試驗後曲線都向右方移動,腐蝕電流密度大幅上升,GI 和 GA 試片分別從 5.59x10-6 A/cm2 和 6.93x10-6 A/cm2 上升至 5.92x10-5 A/cm2 和6.02x10-5 A/cm2,GA 試片由於鍍層成分為鐵鋅相,因此腐蝕電位較 GI 高。而 2.5% Al 的 GI 試片在經過試驗 24 時及 48 小時候之曲線十分接近,表示經過腐蝕後,試片表面沒有隨著腐蝕時間增長而發生顯著改變,從電化學的分析來看,添加鋁可以使 GI 鍍層的抗蝕性提升,可是對合金化後的鍍層就沒有明顯的影響。

圖 4、熱浸鍍鋅試片鹽霧試驗前(左)、後(右)之極化曲線圖

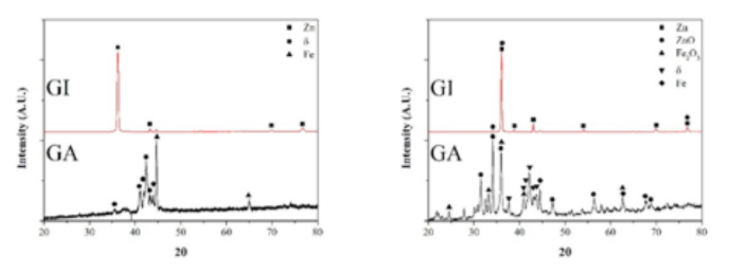

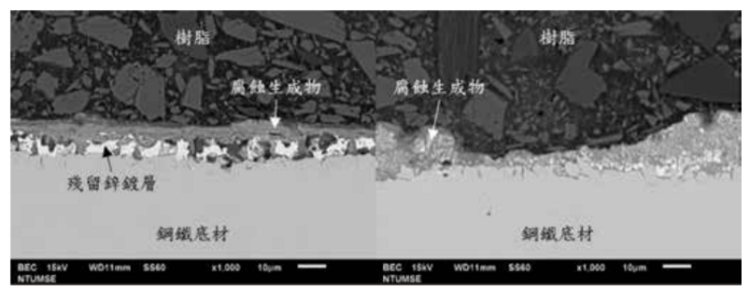

圖 5 為 2.5% 鋁鹽霧試驗前後 XRD 分析圖,可以看出 GI 的試片在試驗前後的差異不大,大多為純鋅的訊號,而 GA 試片卻有著明顯的改變,從原先大多為鐵鋅 δ 相的訊號,增加了許多腐蝕產物的特徵峰值,如氧化鐵及氧化鋅。圖 6 為鹽霧試驗後 2.5% 鋁鍍層之 SEM 橫截面形貌,GI鍍層仍然保持均勻,還有部分區域仍有尚未腐蝕的鍍鋅層;而 GA 鍍層不僅分布不均,且鍍層幾乎被消耗殆盡。

由上面各種分析推論,在合金化後,鐵會擴散進入鍍層,降低了鋅鋁二元鍍層的抗蝕能力。

圖 5、鹽霧試驗前(左)、後(右)2.5% 鋁鍍層 XRD 分析圖

圖 6、鹽霧試驗之後 2.5% 鋁 GI 鍍層(左)及 GA 鍍層(右)之 SEM 橫截面形貌

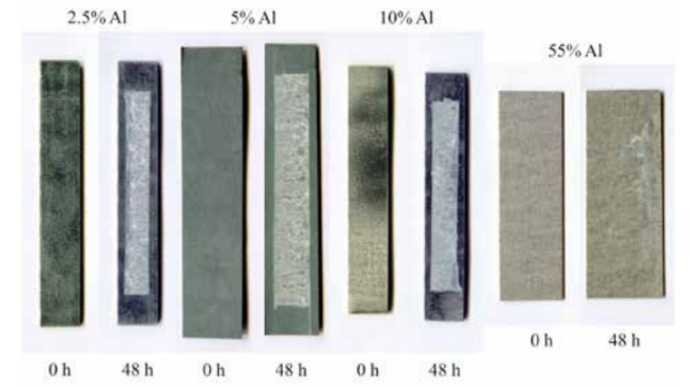

圖 7 為不同鋁含量鍍層鹽霧試驗後之試片表面圖,在鋁含量 2.5-10%的試片,經過鹽霧試驗後其表面性貌均十分相似,有著明顯的白鏽生成;而 55% Al 的試片表面幾乎完全沒有腐蝕發生,顯示其鍍層抗蝕能力十分優秀。

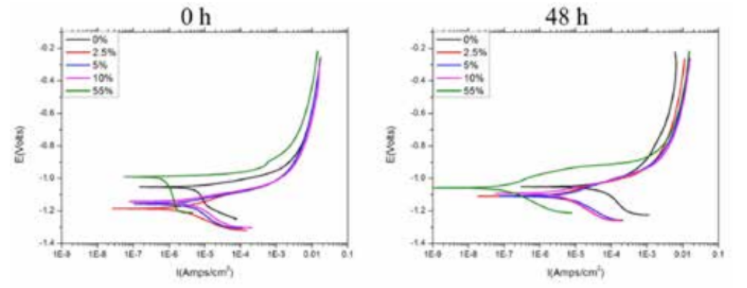

圖 8 為不同鋁含量鍍層鹽霧試驗後之極化曲線圖,在鋁含量 2.5-10% 的試片在尚未進行試驗時曲線行為略顯不同,而經過鹽霧試驗 48小時候之曲線則逐漸靠近,表示經過腐蝕後,試片表面比未經過鹽霧試驗之表面更為相似;55% Al 的試片在試驗前後的腐蝕電流密度都較其他試片低許多,在試驗後試片表面可能發生鈍化,使腐蝕電流密度下降至1.14x10-7 A/cm2,為其他試片鹽霧試驗後腐蝕電流密度之 2% 左右。

圖 7、不同鋁含量鍍層鹽霧試驗前(0h)、後(48h)之試片表面圖

圖 8、不同鋁含量鍍層鹽霧試驗前(左)、後(右)之極化曲線圖

圖 9 為鋅鋁鎂三元鍍層 ZAM 及 SUPERDYMA 鹽霧試驗後之試片形貌,ZAM 經過試驗後的試片表面腐蝕性貌鋅鋁二元鍍層相似,有明顯白鏽生成;而 SUPERDYMA 的試片表面幾乎完全沒有腐蝕發生,顯示其鍍層抗蝕能力十分優秀。圖 10 為不同鋁及鎂含量鍍層鹽霧試驗後之極化曲線圖,SUPERDYMA 在尚未進行試驗時曲線行為與其他試片不同,而在經過鹽霧試驗 48 小時候之曲線向左邊移動,表示在鹽霧試驗後試片表面可能發生鈍化,腐蝕電流密度下降至 2.44x10-7 A/cm2。

圖 9、鋅鋁鎂三元鍍層鹽霧試驗前(0h)、後(48h)之試片表面圖

圖 10、不同鋁鎂含量鍍層鹽霧試驗前(左)、後(右)之極化曲線圖

四、結語

我們利用鹽霧實驗前後的鍍層表面形貌以及電化學試驗中量測到的腐蝕電流密度,可以評估對鍍層在含氯離子的環境下腐蝕之後其抗蝕性的改變,若鍍層的表面形貌改變不大,且腐蝕電流密度沒有上升甚至下降,就表示鍍層在此環境下可以持續保持良好的抗蝕性。經過實驗後可以發現,在鍍層內部添加鋁和鎂可使抗蝕能力提升,而合金化造成鐵進入鍍層形成鐵鋅相則會使得二元鋅鋁鍍層的抗蝕性下降,在鋁含量 2.5%-10% 間鍍層的抗蝕性沒有顯著的改變,而 55% Al 及鋅鋁鎂三元鍍層的抗蝕性明顯較前者們優異。

參考文獻

1. 羅建明、陳桂清、柯正龍,”大氣腐蝕因子調查及腐蝕環境分類之研究”,交通部運輸研究所,2012 年 3 月。

2. Marder, A. R. “The metallurgy of zinc-coated steel.” Progress in materialsscience 45.3 (2000): 191-271.

3. Zhang, Xian, Christofer Leygraf, and Inger Odnevall Wallinder.“Atmospheric corrosion of Galfan coatings on steel in chloride-richenvironments.” Corrosion Science 73 (2013): 62-71.

4. Li, Yan. “Corrosion behaviour of hot dip zinc and zinc-aluminium coatingson steel in seawater.” Bulletin of Materials Science 24.4 (2001): 355-360.

5. Schuerz, S., et al. “Corrosion behaviour of Zn–Al–Mg coated steel sheet insodium chloride-containing environment.” Corrosion Science 51.10 (2009):2355-2363.

6. Komatsu, Atsushi, et al. “Corrosion resistance and protection mechanismof hot-dip Zn-Al-Mg alloy coated steel sheet under accelerated corrosionenvironment.” Tetsu-to-Hagane 86.8 (2000): 534-541.

原文出處:熱浸鍍鋅雜誌第60期