中華民國熱浸鍍鋅協會

⋅ 發表於2017-01-26

中華民國熱浸鍍鋅協會

⋅ 發表於2017-01-26

四、熔射與熱浸鍍鋅現況及原因探討

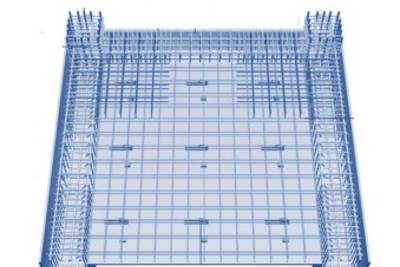

檢視新北環快兩標工程現況,發現兩標之I型板梁熱浸鍍鋅之外觀良好未有生銹情形,如圖七、八所示;但箱梁熔射部分則有銹蝕狀況,如圖 九~十二所示。銹蝕現象除了位於三重區福德南路口P35墩柱疑似熔射時起弧不佳或線材氧化所造成外,其餘大多出現在架高枕木位置、螺栓孔、螺栓及板厚邊緣位置。

另外,現場也利用磁性式膜厚計分別量測兩標熱浸鍍鋅與熔射之膜厚。量測後熱浸鍍鋅板梁膜厚約為180~290μm,而箱梁熔射膜厚約為 76~200μm,如圖十三、十四所示。

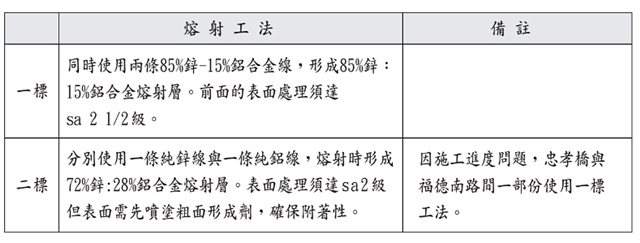

理論上,鋅用各種工法披覆於鋼鐵表面上之防蝕壽命應該是一樣,假若鋅裡再添加鋁則防蝕壽命應該更好,且隨著鋁含量增加而壽命更佳。新北環快一、二標箱梁熔射採鋅鋁合金防蝕有兩種工法,一標工程使用兩條 85%鋅-15%鋁合金線材料透過電弧熔射機熔射,二標工程同樣利用電弧熔射機,但採用一條純鋅線及一條純鋁線兩種混合熔射,如表三所示。經 13年後,兩種工法在該工程中皆出現有銹蝕之情形,所以並非工法或材料而產生生銹。經研判這些銹蝕應該都是熔射施工與搬運所造成,並非材料因素所導致。

表三 新北環快箱梁熔射工法

這些銹蝕的主因,完全在於施工條件的控制較困難。從表二中可看出,熔射的施工性比熱浸鍍鋅差,說明如下:

相對濕度

熔射時,前處理的噴砂及熔射必須在相對濕度80~85%以下施工,否則水氣會在常溫下的噴砂面或熔射面結露,噴砂面會很快產生紅銹。熱浸鍍鋅,則在450°C溫度操作,不受濕度影響。圖十五為2016年3月23日台北與高雄之相對濕度各為94%,此時熱浸鍍鋅生產不受影響但熔射則無法施作。

梅雨季、午後雷陣雨

前處理的噴砂及熔射必須在適當間隔時間內施工,否則容易產生紅銹。雨季時很難掌控準確的間隔,特別是室外施工遇偶陣雨時,重噴或趕工是很難抉擇。熱浸鍍鋅,在廠內操作則不受雨季影響。以今年2~3月為 例,長達一個多月陰雨濕度高致使油漆間隔無法掌握,如圖十六所示,霧濃濕度高,根本無法施作。

施工角度

不管是噴砂或熔射,角落、孔徑內或板厚端部是特別難施工之處,噴射角度須小心翼翼否則容易產生缺陷。熱浸鍍鋅則只需注意角落是否留有適當的孔即可。

表面潔淨度及粗糙度

熔射前,表面前處理須利用噴砂將表面處理至Sa 2 1/2級及足夠粗糙度,才足以讓熔射材料有良好的附著性,且施工時往往噴砂至一定數量或表面積後才進行下一步驟,但施工下一箱梁前是否保護表面或先清潔表面再熔射,將會影響熔射材料的附著性,如圖十七所示。熱浸鍍鋅工法,則是無粗糙度之影響。

施工材料表面

熔射時鋅鋁合金線或鋅、鋁線表面狀況將影響熔射品質。熔射用之線材保存良否,會影響線材表面氧化程度。線材表面有氧化層時,熔射時起弧困難也影響熔射品質及防蝕性。熱浸鍍鋅,則鋅錠於熔解時氧化物會浮於鋅液上容易被撈起而不影響防蝕性。

施工機具條件控制

熔射時,須設定與控制熔射電流及電壓、空壓機壓力,否則線材熔解狀況不佳會影響熔射層堆積狀況及防蝕性,同時也須控制熔射槍移動速度及熔射距離,如圖十八所示。熱浸鍍鋅則於鋅熔解後,設定鍍鋅溫度讓自動控制系統控制鋅溫,即可獲得良好的鍍鋅層。

圖七、台北橋北側上方熱浸鍍鋅板梁(一標)外觀

圖八、中興橋匝道熱浸鍍鋅板梁(二標)外觀

圖九、台北橋三重端上方熔射箱梁(一標)生銹外觀

圖十、忠孝橋三重端上方熔射箱梁(二標)生銹外觀

原文出處:熱浸鍍鋅雜誌第54期